4.Evaluación de los aspectos medioambientales

H GESTIÓN DE RESIDUOS

RESIDUOS PROCEDENTES DEL PROCESO DE FABRICACIÓN

Se establecen diferentes grupos de residuos según sea su procedencia, diferenciando sobre todo entre los que se originan por el proceso de fabricación y los procedentes del mantenimiento de las unidades (industriales).

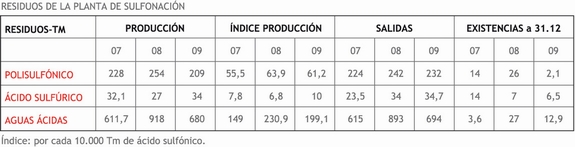

A) RESIDUOS PROCEDENTES DE LA UNIDAD DE SULFONACIÓN

Derivados de la planta de sulfonación se producen: polisulfónico, ácido sulfúrico y aguas ácidas.

Estos residuos se almacenan temporalmente en depósitos, y al tratarse de residuos peligrosos, son retirados por un gestor autorizado.

La producción, salidas y existencias al 31 de Diciembre son las siguientes:

B) RESIDUOS DEL RESTO DE UNIDADES

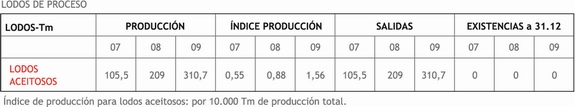

En la tabla se indican las cantidades de lodos generados, así como los envíos al gestor y las existencias finales de cada año.

Los lodos aceitosos procedentes de las instalaciones de todas las Unidades de Fabricación se vierten a la balsa de residuos para la decantación, segregándose los líquidos de los sólidos. Los líquidos se tratan y el residuo resultante se envía posteriormente al gestor autorizado que desde el año 2004 es un gestor que valoriza el residuo aprovechando el poder calorífico de éste, en hornos de cementeras.

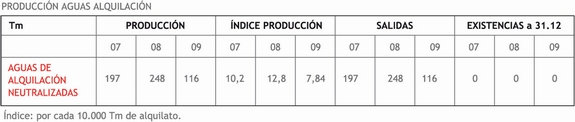

Asimismo se generaron aguas de lavado de alquilación neutralizadas.

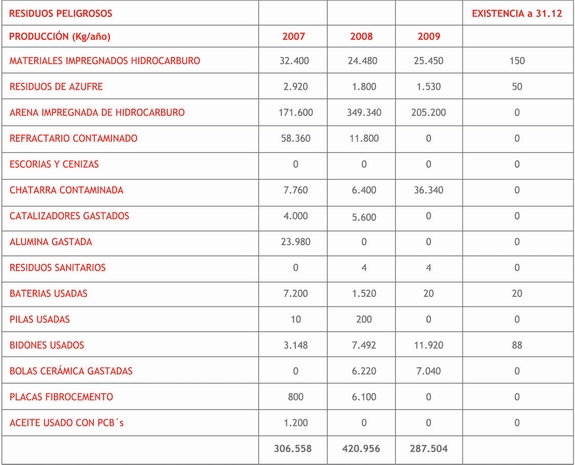

RESIDUOS INDUSTRIALES

Son los residuos procedentes de los trabajos de conservación y reparación de las instalaciones. La tabla recoge la producción de residuos peligrosos.

Todos los residuos peligrosos se enviaron a depósitos de seguridad mediante gestor autorizado.

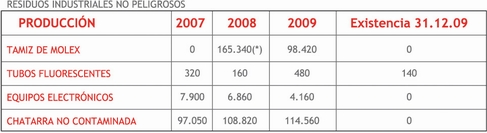

A continuación se detalla la producción de residuos industriales no peligrosos:

La chatarra no contaminada se destina a fundición.

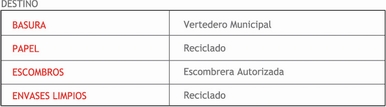

RESIDUOS URBANOS

RESIDUOS DE ENVASES Y EMBALAJES

La legislación vigente en materia de envases y embalajes de productos define como requisito establecer un Plan Empresarial de Minimización de Envases. La Fábrica de Puente Mayorga desarrolló a partir del año 2000 el primer Plan Trienal Empresarial de minimización.

A lo largo de los 3 años se ha evaluado el cumplimiento de los objetivos de minimización, siendo éste del 100%.

En el 2007 se estableció un nuevo plan de minimización de envases (2007-2009).

En resumen, los objetivos desde el inicio en 2000 se han encaminado a:

- Mejora de las propiedades físico-químicas para reducir la nocividad.

- Disminución del peso del material de envase por unidad de envase.

- Aumento del número de envases reutilizables frente a los no reutilizables.

- Reducción del peso del envase frente al peso del producto envasado.

- Utilización de envases cuyas propiedades físicas aumentan las posibilidades de reciclaje.

La evaluación de estos objetivos se realiza a 31.03 de cada año.

En la última evaluación sobre los objetivos de minimización del plan 2007-2009, se ha verificado el cumplimiento de las acciones descritas en el mismo:

- Sustitución total de bidones metálicos por plásticos, que son reciclables y tienen menor peso.

- Sustitución parcial de tablones y palets de madera como material de embalaje, por sacos de papel hinchable.

- Reducción del espesor de los tablones de embalaje y por tanto de su peso.

El próximo plan trienal (2010-2013) se realizará a 31.03.10.